Pembuatan komponen semikonduktor melibatkan satu siri proses pengeluaran yang kompleks untuk mengubah bahan mentah kepada komponen siap untuk pelbagai aplikasi yang menyediakan kawalan kritikal dan fungsi penderiaan.

Pembuatan semikonduktor melibatkan satu siri proses yang kompleks untuk mengubah bahan mentah kepada komponen siap akhir. Proses pembuatan semikonduktor secara amnya merangkumi empat peringkat utama: pembuatan wafer, pemasangan atau pembungkusan ujian wafer, dan ujian akhir. Setiap peringkat mempunyai cabaran dan peluang tersendiri.

Proses pembuatan semikonduktor juga menghadapi banyak cabaran termasuk kos, kerumitan, kepelbagaian dan hasil, tetapi juga membawa peluang besar untuk inovasi dan pembangunan. Dengan menangani kesukaran dan merebut peluang, kami boleh mempromosikan pembangunan teknologi baharu untuk mengubah cara kami hidup dan bekerja, sambil membolehkan industri terus membangun dan berkembang.

一. Gambaran keseluruhan proses pembuatan semikonduktor

Proses pembuatan semikonduktor boleh dibahagikan kepada langkah-langkah utama berikut.

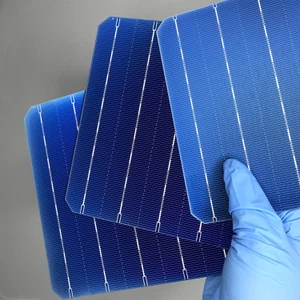

1. Penyediaan wafer

Wafer silikon dipilih sebagai bahan permulaan untuk proses semikonduktor. Wafer dibersihkan, digilap dan disediakan untuk digunakan sebagai substrat untuk pembuatan komponen elektronik.

2. Mencorak

Dalam proses ini, corak dicipta pada wafer silikon menggunakan proses yang dipanggil fotolitografi. Lapisan fotoresist tahan kakisan digunakan pada permukaan wafer, dan kemudian topeng diletakkan di atas wafer. Topeng mempunyai corak yang sepadan dengan komponen elektronik pra-pengilangan yang berkaitan. Corak itu kemudiannya dipindahkan dari topeng ke lapisan photoresist menggunakan cahaya ultraviolet. Kawasan fotoresist yang terdedah kemudian dikeluarkan, meninggalkan permukaan bercorak pada wafer.

3. Doping bahan

Dalam langkah ini, bahan ditambah pada wafer silikon untuk menukar sifat elektriknya. Bahan yang paling biasa digunakan ialah boron atau fosforus, yang boleh ditambah dalam jumlah yang kecil untuk menghasilkan semikonduktor jenis p atau n. Bahan-bahan ini ditanam ke dalam permukaan wafer menggunakan pecutan ion dalam proses yang dipanggil implantasi ion.

4. Pemprosesan pemendapan wafer

Semasa proses ini, bahan filem nipis didepositkan pada wafer untuk mencipta komponen elektronik. Ini boleh dicapai melalui pelbagai teknik, termasuk pemendapan wap kimia (CVD), pemendapan wap fizikal (PVD), dan pemendapan lapisan atom (ALD). Proses ini boleh digunakan untuk mendepositkan bahan seperti logam, oksida, dan nitrida.

5. Goresan

Mengeluarkan sebahagian daripada bahan dari permukaan wafer untuk menghasilkan bentuk dan struktur yang diperlukan untuk komponen elektronik. Goresan boleh dilakukan menggunakan pelbagai teknik, termasuk goresan basah, goresan kering, dan goresan plasma. Proses ini menggunakan bahan kimia atau plasma untuk secara selektif mengeluarkan bahan tertentu daripada wafer.

6. Pembungkusan

Komponen elektronik dibungkus menjadi produk akhir yang boleh digunakan dalam peranti elektronik. Ini termasuk menyambungkan komponen ke substrat seperti papan litar bercetak, dan kemudian menyambungkannya ke komponen lain menggunakan wayar atau cara lain. Proses semikonduktor adalah sangat kompleks dan melibatkan pelbagai peralatan dan bahan khusus. Proses ini adalah penting untuk pembuatan peranti elektronik moden dan terus berkembang dengan lelaran teknologi baharu.

Lazimnya, proses menghasilkan cip semikonduktor mengambil masa beberapa minggu hingga beberapa bulan. Bermula dari peringkat pertama, wafer silikon perlu dihasilkan untuk berfungsi sebagai substrat untuk cip. Proses ini biasanya termasuk proses berikut, pembersihan, pemendapan, litografi, etsa dan doping. Wafer mungkin perlu menjalani beratus-ratus operasi proses yang berbeza, jadi keseluruhan proses pembuatan wafer mungkin mengambil masa sehingga 16-18 minggu.

Sebaik sahaja cip individu dibuat pada wafer, ia perlu diasingkan dan dibungkus ke dalam unit individu. Ini juga termasuk menguji setiap cip untuk memastikan bahawa ia memenuhi spesifikasi, dan kemudian memisahkannya daripada wafer dan memasangnya pada bungkusan atau substrat. Selepas cip dibungkus, mereka akan melalui proses ujian yang ketat untuk memastikan ia memenuhi piawaian kualiti dan mencapai fungsi yang diharapkan. Ini termasuk menjalankan ujian elektronik, ujian fungsian dan jenis ujian pengesahan lain untuk mengenal pasti sebarang kecacatan atau masalah. Ini juga bergantung pada kerumitan cip dan keperluan ujian yang diperlukan, jadi proses pembungkusan dan ujian ini boleh mengambil masa 8-10 minggu.

Secara keseluruhannya, keseluruhan proses menghasilkan cip semikonduktor boleh mengambil masa beberapa minggu atau bulan, kerana ia bergantung pada teknologi berkaitan yang digunakan dan kerumitan reka bentuk cip.

2. Trend dan Cabaran dalam Pembuatan Semikonduktor

1. Pemindahan Corak

Kemajuan dalam teknologi pemindahan corak telah menjadi pemacu utama perkembangan pesat industri semikonduktor, membolehkan pembuatan komponen elektronik yang lebih kecil dan lebih kompleks.

Kemajuan besar dalam teknologi pemindahan corak ialah pembangunan litografi lanjutan, iaitu proses pemindahan corak ke medium menggunakan cahaya atau sumber sinaran lain. Khususnya, teknologi litografi yang dibangunkan dalam beberapa tahun kebelakangan ini, seperti litografi ultraungu (EUV) melampau dan teknologi corak berbilang, digunakan untuk menghasilkan grafik yang lebih kecil dan kompleks.

Litografi EUV menggunakan pancaran cahaya dengan panjang gelombang yang sangat pendek untuk mencipta corak yang sangat tepat pada wafer silikon. Teknologi ini boleh mencipta saiz sekecil beberapa nanometer, yang penting untuk pembuatan komponen elektronik canggih seperti mikropemproses.

Corak berbilang ialah satu lagi teknologi litografi yang boleh mencipta corak yang lebih kecil. Teknologi ini melibatkan memecahkan satu corak kepada berbilang pola kutub mikro dan kemudian memindahkannya ke permukaan wafer. Akibatnya, corak yang dicipta boleh menjadi lebih kecil daripada panjang gelombang sinaran yang digunakan dalam litografi.

2. Doping

Dopan ialah penambahan media khusus kepada wafer silikon untuk menukar sifat elektriknya. Kemajuan dalam teknologi doping telah menjadi faktor utama dalam perkembangan pesat industri semikonduktor. Kemajuan teknologi ini disebabkan oleh kemunculan bahan dielektrik baharu.

Secara tradisinya, boron dan fosforus adalah bahan doping yang paling biasa digunakan kerana mereka boleh menghasilkan semikonduktor jenis-p dan jenis-n, masing-masing. Walau bagaimanapun, dalam beberapa tahun kebelakangan ini, bahan baru seperti germanium, arsenik dan antimoni telah dibangunkan dan boleh digunakan untuk mengeluarkan komponen elektronik yang lebih kompleks.

Satu lagi kemajuan dalam teknologi doping ialah kemajuan proses doping yang lebih tepat. Pada masa lalu, implantasi ion adalah teknologi utama yang digunakan untuk doping, melibatkan penggunaan ion berkelajuan tinggi untuk menanam dielektrik ke dalam permukaan wafer. Walaupun implantasi ion masih biasa digunakan, teknologi baharu seperti epitaksi rasuk molekul (MBE) dan pemendapan wap kimia (CVD) telah dibangunkan untuk membolehkan kawalan lebih tepat terhadap proses doping.

3. Pemendapan

Pemendapan adalah satu lagi proses utama dalam pembuatan semikonduktor, yang melibatkan pendepositan filem nipis bahan pada substrat. Proses ini boleh dicapai melalui pelbagai teknologi, seperti pemendapan wap fizikal (PVD), pemendapan wap kimia (CVD), pemendapan lapisan atom (ALD), dll.

Pada masa yang sama, teknologi baharu juga sentiasa berkembang, termasuk pemendapan wap kimia organik logam (MOCVD), pemendapan dipertingkat plasma, pemendapan roll-to-roll, dll.

4. Mengukir

Goresan melibatkan pengalihan bahagian tertentu bahan semikonduktor untuk mencipta corak atau struktur. Kemajuan dalam teknologi etsa adalah sebab utama perkembangan pesat industri semikonduktor dan juga merupakan teknologi utama untuk pembuatan komponen elektronik yang lebih kecil dan lebih kompleks.

Pada masa lalu, etsa basah adalah teknologi utama yang biasa digunakan, yang melibatkan merendam wafer dalam larutan yang melarutkan bahan. Walau bagaimanapun, goresan basah tidak tepat dan boleh menyebabkan kerosakan pada struktur bersebelahan.

Kemunculan teknologi goresan kering telah membolehkan pengeluaran goresan yang lebih tepat dan sangat terkawal, seperti etsa ion reaktif (RIE) dan etsa plasma. RIE ialah teknologi yang menggunakan ion reaktif untuk mengeluarkan bahan secara selektif daripada wafer, membolehkan kawalan tepat terhadap proses goresan.

Goresan plasma ialah teknologi serupa yang menggunakan plasma gas untuk mengeluarkan bahan, tetapi ia mempunyai faedah tambahan untuk mengeluarkan bahan tertentu secara selektif, seperti logam atau silikon.

5. Pembungkusan

Proses pembungkusan dalam pembuatan semikonduktor melibatkan pembungkusan litar bersepadu dalam selongsong pelindung yang juga menyediakan sambungan elektrik ke dunia luar. Proses pembungkusan mempengaruhi prestasi, kebolehpercayaan dan kos produk akhir.

Pembungkusan 3D melibatkan menyusun berbilang cip bersama untuk mencipta litar bersepadu berketumpatan tinggi. Teknologi ini boleh mengurangkan saiz keseluruhan peranti dan meningkatkan prestasinya di samping mengurangkan penggunaan kuasa.

Pembungkusan kipas adalah teknologi yang membenamkan litar bersepadu dalam lapisan sebatian pengacuan epoksi, menggunakan tiang tembaga yang dikipas keluar dari cip untuk sambungan elektrik. Teknologi ini membolehkan pembungkusan berketumpatan tinggi dalam saiz yang lebih kecil.

Sistem dalam Pakej (SiP) ialah satu lagi teknologi yang menyepadukan berbilang cip, penderia dan komponen lain ke dalam satu pakej. Ia boleh mengurangkan saiz keseluruhan peranti sambil meningkatkan prestasi keseluruhannya.